En Pole-Position por minimizar la fricción

Con OTEC la fricción está dominada

Mientras que los ingenieros en la industria automotriz siempre están buscando formas de optimizar la eficiencia, la suavidad de funcionamiento y la gestión de emisiones, en el automovilismo de competición, es la maximización del rendimiento llevado a sus límites. OTEC, el líder tecnológico internacional en tecnología de acabado por deslizamiento, ofrece soluciones para reducir la fricción entre los componentes que benefician a ambos. El calor generado por la fricción, las tensiones y la eliminación de material se consiguen a expensas de la precisión y la vida útil de todos los componentes. Los valores de fricción más bajos significan menos consumo de energía y desgaste. El objetivo debe ser minimizar la influencia de la fricción en el sistema tanto como sea posible.

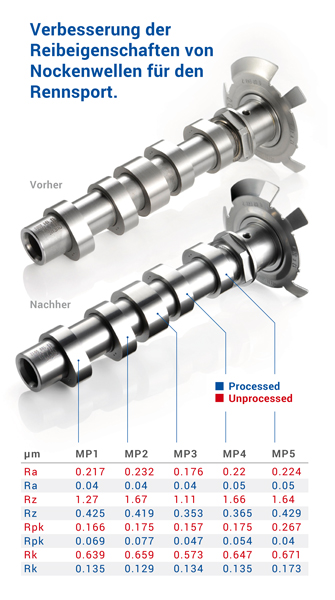

Las máquinas OTEC son la solución, con sus innovadores procesos, optimizados para cada aplicación. Por ejemplo, en el mecanizado de superficies en árboles de levas y engranajes, todas las aristas vienen redondeadas, lo que impide por adelantado la formación de virutas. En general, el Acabado OTEC apoya la formación más rápida del llamado tercer cuerpo entre dos superficies en fricción. Éste es el término utilizado para describir la capa límite donde las superficies, separadas por una delgada capa de aceite, transmiten entre sí su energía cinética. Mediante este trabajo de flexión, la nanoestructura cristalina de la capa se vuelve extremadamente fina y desarrolla una viscosidad similar a la masa con el efecto de una menor fricción. Este hecho, elimina la necesidad de rodaje prolongado para motores y cajas de engranajes, reduciendo la contaminación del aceite y alargando los intervalos de reemplazo hasta un 100%. Otra ventaja es la reducción en un 10% en la generación de calor, y hasta un 50% menos de ruido en comparación con las piezas rectificadas convencionalmente.

Otra mejora es la reducción de micro picaduras en engranajes. Aquí, la rotura local de la película lubricante produce fricción mixta y presión excesiva. Esto nos lleva, como efecto de desgaste, a un aplanamiento en el punto de contacto. El parámetro individual más importante es la rugosidad de la superficie. Con valores por debajo de 0.2 Ra, sólo conseguidos mediante acabado OTEC, se pueden reducir significativamente las micro picaduras. Con el objetivo de optimizar el peso, en la competición o en el sector de la automoción de alta gama, no sólo se está luchando contra cada gramo, también las nuevas tecnologías, como la electromovilidad, plantean grandes desafíos para los desarrolladores. Las nuevas geometrías y materiales a veces requieren no sólo procesos de fabricación completamente nuevos, sino también soluciones innovadoras para el acabado de superficies.

Tecn.

Por ejemplo, Selective Laser Melting (SLM), la fusión de láser selectiva, es todavía un proceso de fabricación generativo relativamente nuevo. La pieza de trabajo se construye partiendo de polvo de metal capa a capa usando un láser. Componentes más pequeños como las válvulas del motor se pueden construir con una estructura de panal en su interior. De esta forma, se logra una significativa ventaja en peso sin afectar a su funcionalidad. No obstante, la rugosidad de la superficie obtenida mediante este proceso, excede significativamente las expectativas de los procesos de fabricación modernos. La tecnología OTEC para máquina y proceso es una solución a este problema.

Dependiendo del campo de aplicación, se utilizan procesos de elaboración a distintas etapas con medios de abrasivos diferentes. Éstos, por ejemplo, también se utilizan, en la preparación de los filos de corte en herramientas de última generación, desbarbando, suavizando y puliendo, y en la eliminación de gotitas en el canal de evacuación tras procesos de recubrimiento.

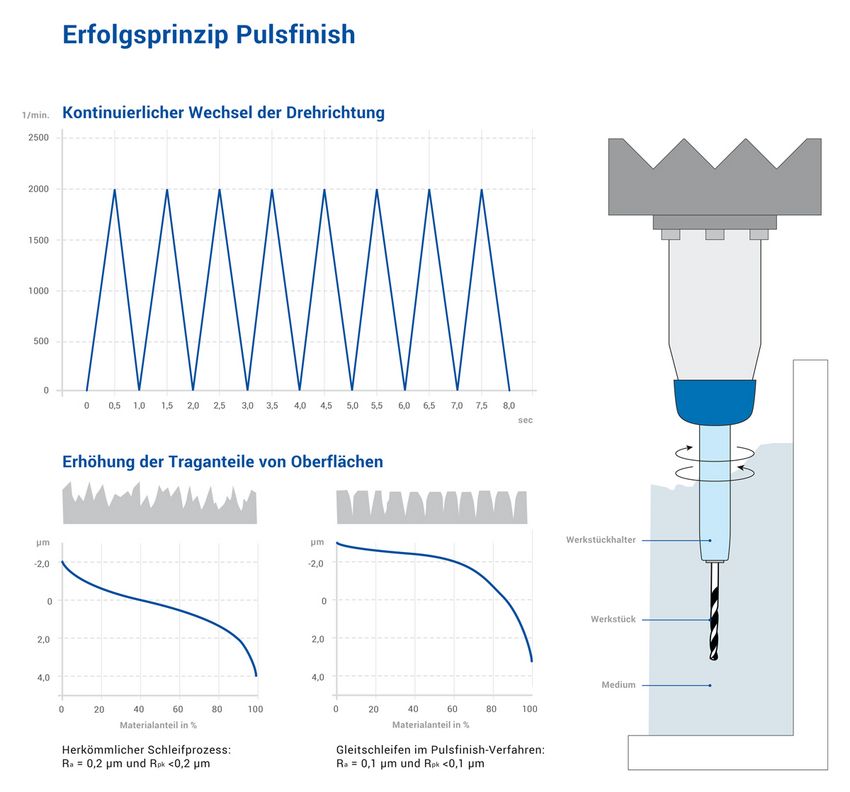

OTEC ha desarrollado el proceso PULSFINISH especialmente para la integración en líneas de producción en el campo de la producción en masa. La pieza de trabajo fijada se sumerge en el flujo de material abrasivo del contenedor giratorio y expuesta a una aceleración de más de 2000 rev/min en un brevísimo espacio de tiempo. En 0,5 segundos, la pieza de trabajo sumergida en el abrasivo se somete a máxima aceleración tangencial y sucesivamente frenada a cero. Esto da como resultado velocidades relativas de hasta 30 m/s y aceleraciones de hasta 40 G.

La ventaja: con tiempos de proceso extremadamente cortos, es probablemente el proceso de acabado más rápido, incluso para piezas complejas como Como ejes sinfín, engranajes o árboles de levas. Estos pueden desbarbarse, redondearse, suavizarse o pulirse en segundos. Esto permite que la máquina se integre fácilmente en cada ciclo de producción. El proceso de acabado PULSFINISH no sólo elimina las marcas de rectificado y reduce los parámetros de rugosidad a valores muy por debajo de 0.1 μm; además, también produce las llamadas microcavidades. En éstas, el aceite lubricante se acumula como en "valles de aceite" y no se desplaza al contacto, como si ocurre en superficies de rectificado convencionales. Numerosas pruebas han demostrado que las superficies homogéneas y lisas con micro cavidades y valores de Rpk bajos, producen menor desgaste y reducen las pérdidas por fricción.