SOLUCIONES OTEC PARA LA INDUSTRIA ALIMENTARIA

SUAVIZADO AUTOMÁTICO DE SUS PIEZAS

Los componentes de las máquinas de fundición, fresado y torneado para la producción de alimentos tienen superficies ásperas y bordes afilados y sin afilar. Esto no sólo hace que los productos sean propensos a los residuos alimentarios y a los microorganismos, así como a la contaminación por pequeños fragmentos procedentes de los bordes inestables de los componentes, sino que también da lugar a altos niveles de desgaste de los componentes y, por tanto, a una menor vida útil. El tratamiento mecánico eficaz de las superficies elimina estos problemas.

CENTRARSE EN LA FABRICACIÓN Y EL ENVASADO DE ALIMENTOS

En la industria alimentaria, a menudo es difícil combinar procesos de producción eficientes con estrictos requisitos de higiene. Los componentes de la máquina producidos por fundición, fresado o torneado tienen inicialmente superficies rugosas con bordes no redondeados y con rebabas. Esto significa sobre todo: espacio para residuos de alimentos y microorganismos, bordes de componentes inestables, alto desgaste y, por lo tanto, un tiempo de actividad corto. Por lo tanto, los componentes de la máquina que están en contacto con alimentos o los componentes que se utilizan en la producción de envases para alimentos deben ser re-mecanizados después de su fabricación y después de un uso intensivo. En todas las aplicaciones, los pasos de mecanizado posteriores como desbarbado, alisado y pulido son de importancia capital.

PROCESOS LIMPIOS GRACIAS A UNA SUPERFICIE LISA

Las superficies lisas son particularmente importantes cuando el componente está en contacto con alimentos. La seguridad de los alimentos terminados se ve significativamente influenciada por el grado de limpieza de las máquinas de procesamiento. Una superficie lisa y pulida ofrece menos adherencia para los residuos de alimentos y microorganismos que una rugosa.

Al mismo tiempo, la eficiencia del proceso de fabricación juega un papel importante. Por ejemplo, cuando se utiliza un transportador de tornillo con una superficie rugosa e irregular, el material a transportar tiene un comportamiento deficiente del flujo, lo que ralentiza el proceso. Otro punto débil son los bordes irregulares y sin redondear. Durante el funcionamiento, se pueden formar microgrietas, lo que significa que los fragmentos de bordes astillados terminan en el material transportado.

PULA SU EFICIENCIA

Una vez procesada la comida, se llena, se envasa y se cierra. El tratamiento superficial también es necesario para las herramientas utilizadas aquí.

Un ejemplo: por su función, los rodillos de plegado que se utilizan para cerrar latas están sujetos a un elevado desgaste. El pulido regular de las herramientas puede prolongar la vida útil y mantener constante el resultado del mecanizado. Por la fricción superficial reducida se minimiza la cantidad de esfuerzo y lubricante necesarios.

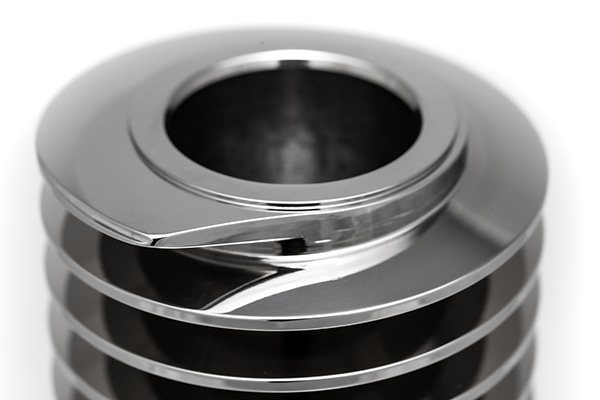

Al fabricar materiales de envase como el tapón de rosca, es importante que la herramienta de moldeo tenga una superficie pulida muy suave. Como resultado, el tapón terminado se puede quitar fácilmente del molde y aumenta la producción. Si los tapones de cierre se adhieren a un molde rugoso, cambian de forma cuando se quitan, lo que lleva a un aumento de los rechazos.

EL MECANIZADO MANUAL ES LARGO Y CARO

El mecanizado posterior o re-mecanizado manual resulta ser un esfuerzo complejo y lento con un mayor riesgo de lesiones para el operador. Con la herramienta de rectificado existente, las geometrías complejas solo se pueden mecanizar de manera muy desigual. Una eliminación precisa que conserve la geometría no puede realizarse hasta llegar al último rincón. Además, no se pueden garantizar tiempos de procesamiento y calidades constantes.

ACABAMOS CON EL ESFUERZO

El proceso de acabado Streamfinish desarrollado por OTEC es especialmente adecuado para el mecanizado de superficies de componentes con geometrías complejas. En este proceso, las piezas se sujetan en un soporte y se sumergen en un contenedor que gira lleno de abrasivo de desbaste o de pulido. La pieza también gira permitiendo un procesamiento uniforme. Esto significa que se pueden lograr superficies extremadamente finas con rugosidadades de hasta Ra 0,01 µm sin esfuerzo físico, incluso en geometrías complejas. Debido a las enormes fuerzas de mecanizado, se puede mecanizar de forma más específica y rápida que con cualquier otra máquina de mecanizado de superficies. El proceso SF permite tiempos de procesamiento muy cortos. La alta precisión en la repetición está garantizada por el simple almacenamiento y carga de programas de proceso individuales. Con nuestra última innovación, SF-HP, incluso puede procesar componentes grandes con un diámetro y una longitud de hasta 650 mm cada uno y un peso de hasta 200 kg. La tecnología OTEC SF aporta a nuestros clientes un importante valor añadido:

- Sin trabajo manual

- Menor desgaste y mayor vida útil

- Reducción del coeficiente de fricción

- Mecanizado de piezas con una geometría compleja

- Patrón de desbate invariable con elevada calidad constante

- Tiempos cortos de proceso

- Alta flexibilidad de proceso para diferentes piezas

- Repetibilidad

- Carga y descarga muy rápida y sencilla de la máquina

- Sin riesgo de lesiones

DEFINICIÓN DEL PROCESO CON EXPERTOS EN ACABADO DE PRECISIÓN DE OTEC

Independientemente de la geometría de la herramienta y los requisitos para la estructura superficial o el redondeo de los bordes: el equipo de expertos del Finishing Center de OTEC está a su lado cuando se trata de definir el proceso. Juntos encontraremos el proceso más adecuado para su componente. Concierte una cita directamente para estar presente cuando procesen su muestra.