ЛОПАТКИ ДВИГАТЕЛЬНЫХ УСТАНОВОК ДЛЯ АВИАКОСМИЧЕСКОЙ ОТРАСЛИ

ЛОПАТКИ ТУРБИН И КОМПРЕССОРОВ – БОЛЬШЕ ЭФФЕКТИВНОСТИ И БЕЗОПАСНОСТИ БЛАГОДАРЯ ТЕХНОЛОГИИ ФИНИШНОЙ ОБРАБОТКИ ОТ OTEC

Лопатки двигательных установок, также как лопатки турбин и компрессоров, являются одними из важнейших компонентов системы двигателя. Например, двухконтурный турбореактивный двигатель состоит из множества компонентов. Впереди находится вентилятор, который нагнетает воздух и направляет его в компрессор. Он состоит из нескольких следующих друг за другом лопаток, которые располагаются в сужающемся корпусе в порядке уменьшения их размера. Ротационные движения сжимают воздух до 1/30 первоначального объёма. Вследствие этого возрастает давление и температура газа. Сжатый горячий газ направляется затем в камеру сгорания, в которую впрыскивается керосин, который, смешиваясь с воздухом, сгорает. Получаемая в результате энергия приводит в движение турбину высокого давления. В ней расположены лопатки, приводящие в движение компрессор. Находящаяся за ним турбина низкого давления также приводится в движение этой энергией. Турбина низкого давления состоит из более длинных лопаток и связана непосредственно с вентилятором. Она обеспечивает его вращение. Вентилятор не только нагнетает воздух внутрь, но и направляет его вдоль компрессора и турбины. Холодный воздух, направляемый вдоль компонентов внутри установки, создает высокую силу тяги. Процесс внутри двигательной установки направлен на поддержание работы двигателя. 20% тяги обеспечивается потоком отработавших газов и 80% - вентилятором. Лопатки турбин и компрессора подвергаются воздействию высоких температур и давления. По этой причине к технологиям их производства и обработки предъявляются высокие требования.

Лопатки двигательных установок, применяемых в авиационной и космической отраслях, изготавливаются в основном из материалов, тяжело поддающихся обработке резанием, и в отношении которых устанавливаются малые значения допусков, выдержка которых обеспечивает идеальный поток воздуха и высочайшую износостойкость. Они подвергаются воздействию экстремальных температур, достигающих 1000°C. Ввиду этого поверхности лопаток также должны демонстрировать высочайшее качество и соответствовать условиям эксплуатации в двигательной установке. В OTEC разработан специальный процесс, целью которого является повышение эффективности и безопасности лопаток двигательный установок, и который позволяет сократить объем производственного брака.

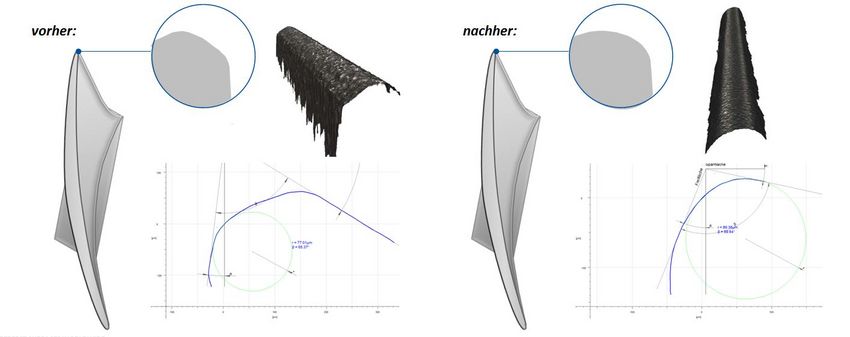

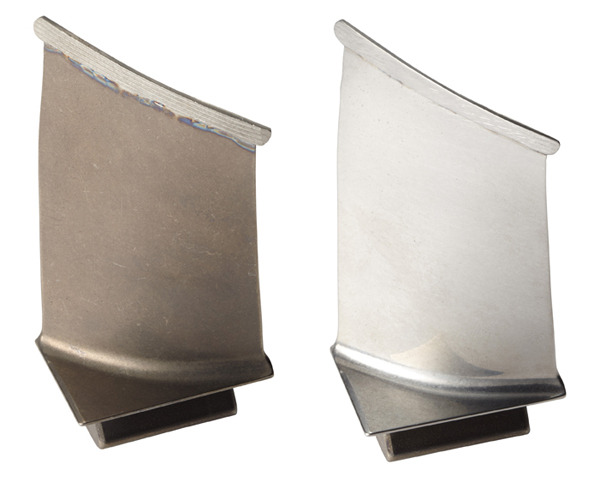

Позитивный эффект обеспечивается благодаря выглаживанию профиля тела лопатки. В зависимости от желаемого результата поверхность может быть выглажена за несколько минут до значения Ra < 0,2 мкм. Это увеличивает коэффициент полезного действия лопатки. Материал снимается равномерно, и количество снятого с поверхности материала незначительно. Восстановление передней и выходной кромки посредством скругления позволяет сократить количество бракованных деталей. Ранее применяемые технологии обработки, например лучевая обработка, могут повредить переднюю и заднюю кромку. С помощью технологии от OTEC кромки лопатки возможно скруглить до заданного радиуса и, таким образом, восстановить их. Скругление осуществляется целенаправленно и с минимальным объёмом снимаемого материала.

Результаты после скругления кромок лопатки в процессе чистовой обработки

Снятие гарта в с корневой части помогает повысить безопасность, предотвращая перекос лопатки на диске. Обработка поверхности не только продлевает срок службы лопаток, но и повышает их эффективность. Кроме того, компоненты, таким образом, идеально подготавливаются для последующего покрытия. Выполнение выглаживания и скругление лопаток двигателя возможно благодаря инновационному процессу финишной обработки OTEC за одну операцию.

OTEC - финишная отделка для гладких поверхностей и скругленных краев

В процессе финишной обработки лопатки зажимаются в станке и погружаются в резервуар, наполненный абразивом. Обработка происходит, с одной стороны, за счёт вращения резервуара, и, с другой стороны, за счёт движения заготовки в потоке абразива. Лопатки в станке охватываются потоком абразива в импульсном режиме, то есть угол ориентации обрабатываемого изделия изменяется через короткие промежутки времени. Обработке могут быть подвергнуты отдельные участки поверхности заготовки. Таким образом, гладкая поверхность и скругление могут достигаться в определенной степени без влияния на форму лопатки. Важным преимуществом процесса OTEC является чрезвычайно малое время обработки по сравнению с традиционными методами. В зависимости от размера и начального состояния заготовки изделия обработка поверхности лопаток двигателя занимает от 2 до 20 минут. Поскольку лопатки зажимаются по-отдельности, повреждений поверхности заготовки изделия не происходит. Все стадии обработки выполняются на одном станке. В установке чистовой обработки SF-5 можно обрабатывать до 5 лопаток двигателя одновременно, обеспечивая высокую производительность и экономическую эффективность. Тестирование после обработки OTEC показывает положительные результаты при испытаниях на остаточное напряжение, усталостную прочность и при флуоресцентном анализе.

Лопатки силовых установок используются не только в аэрокосмической отрасли, но также, например, для производства энергии. На станках OTEC обработка поверхности лопаток турбин энергоустановок также возможна.

Компания

OTEC Präzisionsfinish GmbH предлагает прецизионную технологию для выполнения идеальных поверхностей. Станки OTEC для гартовки, шлифовки, выглаживания и полировки служат для эффективной обработки поверхностей инструментов и изделий. Имея сеть из более чем 60 представительств, OTEC работает по всему миру для клиентов из разных стран по различным направлениям. Клиенты получают выгоду от комплексного ноу-хау технологического лидера OTEC в разработке идеальной координации станков и технологических средств.

Контакты для прессы

OTEC Präzisionsfinish GmbH

Ул. Хайнрих-Хертц, 24

75334 Штраубенхардт-Конвайлер

Тел. +49 (0) 70 82 - 49 11 20

Факс. + 49 (0) 70 82 - 49 11 29

info(at)otec.de

www.otec.de