STREAMFINISH: L'ALTERNATIVA ECOSOSTENIBILE AI PROCESSI CHIMICAMENTE ACCELERATI

VIBROFINITURA: RUOTE DENTATE AD ALTE PRESTAZIONI PER L'INDUSTRIA AERONAUTICA

La finitura di componenti metallici prodotti industrialmente avviene mediante diversi metodi e processi. ognuno dei quali presenta vantaggi e svantaggi determinati dalle dimensioni, dalla geometria, dal materiale e dal tipo di lavorazione. Prendendo ad esempio la lavorazione di una ruota dentata, mettiamo a confronto l'impatto su salute, ambiente ed economicità di quattro metodi affermati sul mercato.

RUOTE DENTATE: LAVORAZIONE CON MOLTE CRITICITÀ

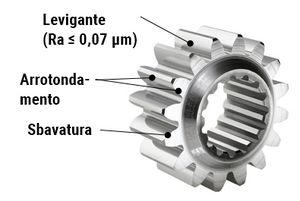

Molte ruote dentate in acciaio ad alte prestazioni impiegate nell'industria aeronautica vengono sottoposte a rettifica ad alta precisione e a elevato indurimento (> 60 HRC). La superficie è compatta e resistente all'usura. Per garantire la sicurezza e l'affidabilità di funzionamento, la struttura superficiale delle ruote dentate deve necessariamente essere impeccabile ed estremamente isotropa, ovvero presentare le stesse caratteristiche fisiche in tutte le direzioni. Oltre a un grado di rugosità inferiore a Ra 0,1 µm, le superfici del profilo a evolvente devono essere completamente esenti da increspature o solchi da rettifica. Inoltre, i bordi dei fianchi e della superficie di troncatura dei denti devono essere smussati in maniera uniforme.

NON TUTTI I TIPI DI LAVORAZIONE RAGGIUNGONO L'OBBIETTIVO

L'obbiettivo è chiaro: a questo punto, bisogna stabilire qual è il metodo migliore per raggiungerlo.

Una delle opzioni consiste nel levigare e smussare manualmente o meccanicamente tramite robot. Questa opzione non garantisce una qualità di lavoro costante per tutta la durata utile dell'utensile perché la progressiva usura dell'utensile abrasivo o della spazzola comporta un progressivo peggioramento della qualità della finitura superficiale.

Nella lavorazione delle geometrie interne, entrambi i metodi danno risultati molto disomogenei perché gli utensili si adattano solo in parte alla forma del componente e non sempre riescono a raggiungere i punti più stretti. Questi metodi applicati a componenti con tolleranze molto basse sono insufficienti e rappresentano quindi un'alternativa non percorribile.

Allo stato dell'arte attuale, la lavorazione di questi componenti avviene nella vasca vibrante. L'impiego di determinati fluidi acidi riduce il tempo di processo. Questi fluidi di processo possono contenere, tra l'altro, miscele di fosfato di sodio, acido fosforico, acido ossalico, ossalato di sodio, solfato, bicarbonato di sodio, cromato, cromato di sodio, acido cromico e acido solforico.

Nella maggior parte dei casi, si tratta di sostanze pericolose la cui manipolazione richiede un'apposita protezione. Secondo il regolamento REACH, Le sostanze (sodio) cromato e acido cromico sono classificate come molto preoccupanti (Registration, Evaluation, Authorization of Chemicals): cancerogene, mutagene, tossiche per la riproduzione (cromato di sodio).

L'acido solforico, l'acido ossalico e l'acido ortofohttps://www.otec.de/typo3/index.php?route=%2Fmain&token=67d3a33acb82566b06631cee211f3ca5b0b8d2fc#sforico, nonché le sostanze già citate, il cromato di sodio e l'acido cromico, sono considerati corrosivi e in alcuni casi tossici. Secondo il Sistema Globale armonizzato (GHS) di Classificazione ed Etichettatura delle sostanze pericolose, la maggior parte di queste sostanze sono classificate come segue:

- tossicità acuta

- pericoloso per l'ambiente acquatico

- vari rischi per la salute

- effetto corrosivo sui metalli, irritante sulla pelle, gravi danni agli occhi

Il processo soddisfa i requisiti in termini di tipo di lavorazione ma, generalmente, il liquido di processo è monouso e deve essere sostituito al termine della lavorazione. I costi elevati che in-sorgono per l'approvvigionamento, la neutralizzazione e lo smaltimento impattano negativamen-te sull'economicità. L'uso di sostanze pericolose comporta anche i suddetti rischi per la salute dell'uomo e dell'ambiente.

trovano in commercio anche i cosiddetti processi di elettrolucidatura per la lucidatura di semilavorati metallici in un unico ciclo di lavoro. Funzionano con elettrolito che permette di raggiungere e lavorare anche le geometrie interne.

Uno dei principali svantaggi del processo è che l'elettrolucidatura non riesce a eliminare l'incre-spatura generata dalla rettifica della sagomatura: la forza di rimozione è insufficiente. I tempi medi di processo indicati sono compresi tra 30 minuti e diverse ore. Inoltre, il tipo processo permette di lavorare a fondo solo le aree esposte. Dopo un tempo di utilizzo predefinito, anche l'elettrolito deve essere smaltito e riacquistato con conseguente aggravio dei costi.

STREAMFINISH: L'ALTERNATIVA ECOSOSTENIBILE

Premessa: Streamfinish fornisce risultati paragonabili alla vibrofinitura chimicamente accelerata. Tuttavia: Streamfinish è una lavorazione puramente meccanica che funziona senza l'acido e senza l'elettrolito in granulato e di conseguenza aumenta l'economicità della finitura.

Perché Streamfinish funziona?

Nel processo Streamfinish sviluppato da OTEC, i componenti vengono bloccati in un supporto e immersi in un contenitore rotante riempito con agenti abrasivi o lucidanti. L'ulteriore rotazione del semilavorato e il conseguente movimento che si genera tra il componente e i materiali di esercizio garantiscono una lavorazione omogenea senza l'intervento manuale. In questo modo si ottengono superfici ad alta finitura con una rugosità di Ra 0,01 µm su geometrie complesse.

Le enormi forze generate durante la lavorazione permettono di asportare l'eccesso in maniera più mirata e più rapida rispetto a qualsiasi altro sistema di finitura superficiale. Il materiale di esercizio a granulometria fine raggiunge le geometrie interne e le lavora senza problemi.

RISULTATI AL TOP: RUOTE DENTATE RESISTENTI ALL'USURA GRAZIE A STREAMFINISH

Nell'interazione degli ingranaggi, una pellicola lubrificante riduce l'attrito e l'usura. Il vantaggio del processo di Streamfinish consiste nel fatto che sulla superficie si generano delle microscopiche sacche nelle quali si accumula il lubrificante. Infatti, in presenza di una superficie troppo piana e troppo liscia, la pellicola lubrificante tra i denti dell'ingranaggio può lacerarsi e provocare il grippaggio del riduttore e il conseguente guasto irreversibile.

Il metodo di finitura Streamfinish applicato alle ruote dentate le migliora sotto tutti gli aspetti, dal livellamento della superficie alla rimozione di picchi di rugosità o solchi di lavorazione. Ciò si traduce in una superficie isotropa e nel grado di rugosità concordato con il cliente.

Le ruote dentate lavorate con il metodo Streamfinish vengono preparate per l'uso successivo ("rodaggio") mediante un elevato apporto di energia di attrito. Oltre alla riduzione dell'attrito e dell'usura, sulla superficie si genera uno strato di taglio. In que-sto strato si generano modifiche strutturali e tensioni di compressione interne, che impattano favorevolmente sul funzionamento della ruota dentata.

Streamfinish: zero scarto

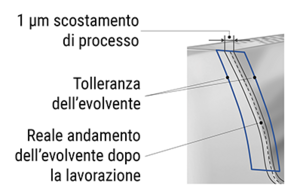

Il processo Streamfinish permette di ottenere una dispersione di processo estremamente bassa di solo 1 µm, ovvero 5 - 10 volte meno rispetto ai processi accelerati chimicamente. Per la produzione, questo significa che gran parte della banda di tolleranza è disponibile per il processo di rettifica di sagomatura a monte.

Questo significa che il tasso di scarto, che è dovuto all'alta dispersione nel processo di finitura, può essere completamente evitato. Per gli ingranaggi rettificati di alta precisione, questo significa un risparmio a 5 cifre - per ogni scarto evitato.

ESEMPIO DI APPLICAZIONE DI RUOTA DENTATA AD ALTE PRESTAZIONI

Vor der Bearbeitung (links):

Ra 0.19 µm

Rz 1,358 µm

Rpk 0,418 µm

Dopo la lavorazione (a destra):

Ra 0,042 µm

Rz 0,551 µm

Rpk 0,139 µm

Valori iniziali:

- Acciaio, temperato, 60+ HRC, ruota dentata rettificata ad alta precisione

- Rugosità iniziale: Ra of 0.19 – 0.21 µm

- Tempo di lavorazione: 20 - 35 min

Risultati di lavorazione:

- Superficie estremamente isotropa

- Rugosità finale: Ra 0,042 – 0,084 µm

- Rimozione di crepe e solchi

- Arrotondamento uniforme dei bordi

- Variazione di processo estremamente ridotta

- Creazione di microscopiche sacche di lubrificante nella superficie

APPROFITTA DEI VANTAGGI DI OTEC STREAMFINISH

- Operazioni di sbavatura smussatura dei bordi e levigatura rapide ed efficaci in un solo ciclo di lavoro.

- Variazione di processo estremamente ridotta (1 µm) rispetto ad altri metodi (~ 5-10 µm).

- Affidabilità di processo estremamente elevata grazie all'impiego di miscele di esercizio.

- Superficie estremamente isotropa.

- Assenza di picchi di rugosità (Rpk < 0,1 μm): minore usura, nessun rodaggio, intervalli più lunghi per il cambio dell'olio.

- Basso rischio di discromie.

- Minori costi di processo grazie alla rigenerazione.

- Nessun costo per lo smaltimento dei mezzi di processo.

- Nessuna manipolazione di sostanze chimiche pericolose.

- Tempi di lavorazione brevissimi, 4 volte più veloce del metodo accelerato chimicamente.

Streamfinish è adatto per componenti con geometrie complesse, un peso fino a 200 kg e un diametro fino a 650 mm, come dischi di turbine, pale di turbine, blisk, servovalvole o ruote den-tate per l'industria aeronautica.

INDIVIDUA IL PROCESSO IDEALE CON GLI ESPERTI OTEC

Indipendentemente dalla geometria e dai requisiti della struttura superficiale o dal tipo di finitura, il team di esperti del Finishing Centre di OTEC è a tua disposizione per individuare il tipo di pro-cesso. Insieme troveremo il processo più adatto per il tuo componente. Prendi subito un appuntamento per assistere alla realizzazione della superficie perfetta del tuo componente. Maggiori informazioni sulla definizione individuale del processo clicca qui.