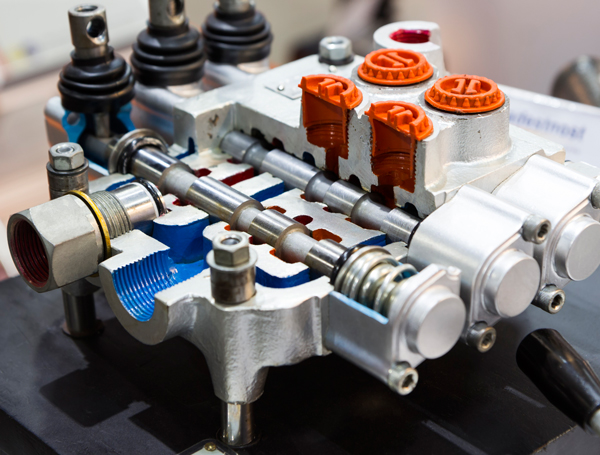

PISTONS DE COMMANDE POUR VALVES PROPORTIONNELLES

Quand le lissage améliore la portance

Dans le secteur hydraulique, les valves proportionnelles sont utilisées pour réguler les débits volumiques. Pour ce faire, le piston à l’intérieur de la valve fait office d’obturateur en fermant ou en ouvrant les ouvertures d’entrée et de sortie. Les arêtes du piston de commande jouent un rôle essentiel à cet égard, puisqu’elles ont pour fonction de rendre les ouvertures parfaitement étanches. La qualité de la surface revêt donc une importance particulière lors de la production. En plus de l’ébavurage et du lissage des pistons de commande, le rayonnage contrôlé des arêtes est un critère déterminant. Le lissage des pointes de rugosité se traduit par des taux de portance élevés avec, à la clé, une réduction des frottements et de l’usure. Il en résulte une meilleure étanchéité. La surface lisse réduit les fuites en cas de débordement, ainsi que les quantités d’huile de fuite. Ainsi, l’ébavurage, le rayonnage et le lissage des pistons de commande amoindrissent les frottements au niveau des valves.

Jusqu’à présent, la fabrication des pistons de commande faisait appel à des procédés tels que le sablage ou le brossage pour le traitement de surface. Malheureusement, la plupart du temps, les résultats obtenus ne sont pas reproductibles et il faut des étapes de traitement supplémentaires pour produire des surfaces de qualité acceptable. De plus, les méthodes traditionnelles entraînent souvent des difficultés au stade du nettoyage en aval.

Les machines de polissage à flux continu d’OTEC génèrent des forces de traitement importantes qui permettent de lisser, ébavurer et rayonner les pistons de commande pour valves proportionnelles avec rapidité, fiabilité et en une seule passe. Pour ce faire, le piston est fixé dans un support, mis en rotation, puis plongé dans une cuve elle-même en rotation et remplie d’abrasifs. Le traitement est assuré par le flux d’abrasifs en mouvement et par la pièce qui tourne sur elle-même. Le procédé de polissage à flux continu produit un enlèvement de matière régulier. Le mouvement contrôlé permet d’opérer un rayonnage ciblé sur les arêtes du piston. Les produits de traitement et les paramètres de process sont définis au cas par cas, en fonction de la géométrie et de l’état initial de la pièce. Les machines de polissage à flux continu OTEC assurent plusieurs étapes de traitement en une seule passe, sans contraintes supplémentaires. Grâce à ses temps de traitement courts, à la fiabilité élevée du process et à l’automatisation simplifiée, le procédé de polissage à flux continu se présente comme une solution ultra-économique pour le traitement des surfaces. La machine peut être équipée d’un système de chargement automatique à l’aide d’un robot et de trois unités de levage indépendantes. Il est ainsi possible de traiter deux pièces en même temps pendant qu’un changement de pièce est effectué en parallèle sur la troisième station. Résultat : des temps de remplacement réduits et une productivité élevée. Selon le résultat souhaité, la géométrie et l’état initial de la pièce, les temps de traitement des pistons de commande peuvent varier entre 3 et 6 minutes.