Traiter efficacement les surfaces des pièces de fabrication additive avec la force centrifuge

L’impression 3D selon la norme DIN 8580 fait partie des procédés de fabrication de première transformation, lesquels consistent à générer un corps solide ayant une forme géométrique définie à partir d’un matériau informe. Le matériau utilisé peut être de diverse nature (métal, synthétique ou céramique). Depuis leur invention il y a plus de 30 ans, les procédés de fabrication additive ont maintenant atteint un niveau de maturité qui leur permet de s’imposer progressivement au stade de la fabrication industrielle. Que ce soit pour des prototypes ou des pièces de série, tous les secteurs utilisent les procédés de fabrication additive pour des composants visibles et fonctionnels ou des produits design individualisés. Parmi les pièces pouvant être traitées figurent par exemple les bijoux, les prothèses dentaires, les embouts auriculaires ou encore les aubes de turbine.

Plus les possibilités offertes par ce procédé générateur se multiplient, plus le niveau d’exigence vis-à-vis des pièces est élevé. Il s’agit d’obtenir une qualité de série : la qualité de la surface, la reproductibilité et la fiabilité du process en reprise arrivent en tête des priorités.

Les pièces de fabrication additive posent un défi particulier au post-traitement

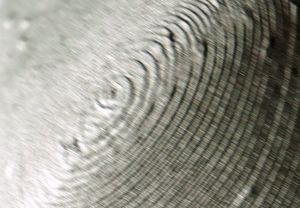

Sur tous les procédés d’impression en 3D, les couches de la pièce sont appliquées de façon sélective. La pièce est donc composée d’un empilage de couches. Par principe, ce procédé est un gage de flexibilité et de personnalisation dans le formage des pièces. Cette structure en couches confère aux pièces à fabrication additive une surface très particulière, caractérisée par des stries, des pores, des fentes et des cavités.

Trois approches classiques pour améliorer la qualité de surface et réduire l’effet d’escalier

Les approches classiquement utilisées en la matière sont au nombre de trois : la reprise ma-nuelle, la vaporisation de solvant et la tribofinition, par exemple en vibrateur.

Première solution, le lissage et le polissage manuels présentent un inconvénient majeur : en raison du facteur humain, la reproductibilité et les temps de traitement rendent impossible une fabrication économique.

Deuxième option, le lissage chimique implique un travail très contraignant et donc très coûteux pour préparer, renouveler et éliminer les solvants dans les installations. De plus, le coût d’approvisionnement est beaucoup plus élevé que pour les autres méthodes de reprise, ce qui, d’un point de vue global, empêche une fabrication de série efficiente.

Enfin, troisième possibilité, la tribofinition en vibrateur ne fait appel à aucun produit chimique, mais implique des temps de traitement très longs et donc incompatibles avec des contraintes de rentabilité. Alors existe-t-il une solution alternative pour obtenir des pièces en fabrication additive dans une qualité de série, tous matériaux confondus ? Oui, cette solution existe !

Les machines à force centrifuge d’OTEC produisent des surfaces homogènes en un temps record et sans produits chimiques

Les surfaces spongieuses et poreuses peuvent être homogénéisées, c’est-à-dire lissées et polies, dans les machines à force centrifuge d’OTEC avec un gain de temps notable.

Ces résultats sont rendus possibles par le mode de fonctionnement mécanique de ces machines : les pièces d’une taille inférieure à celle du poing (variable d’une version de machine à l’autre) sont placées en vrac ou individuellement dans la cuve de traitement bleue, avec des abrasifs et des agents de polissage choisis en fonction de la géométrie et de la nature des pièces.

Le fond de la cuve se présente sous la forme d’un plateau pivotant. Le mouvement de rotation du plateau au fond de la cuve fixe expose les pièces et le produit de traitement à un courant toroïdal. Le frottement entre les pièces et le produit de traitement entraîne un traitement très intensif et purement mécanique.

Souvent imitée, jamais égalée, la série CF d’OTEC offre flexibilité, reproductibilité et fiabilité

- La commande centrale de l’installation permet de mémoriser, de surveiller et de déclencher les paramètres de traitement définis individuellement en fonction des pièces. La garantie est ainsi fournie d’avoir des paramètres de traitement constants. La concentration du mélange eau/composé est réglable depuis le panneau tactile pour une plus grande fiabilité.

- Technologie de joint intelligente et mature : la cuve est composée d’un plateau au fond, d’un cylindre à structure nervurée et d’un joint remplaçable. Ainsi, quand le joint est usé, il n’est pas nécessaire de changer toute la cuve, ce qui réduit le coût des pièces de rechange.

- Grâce au système à joint zéro mis au point par OTEC, les pièces très fines ou les produits de traitement ne risquent pas de se coincer dans le joint en cours de traitement. De plus, il n’y a aucun résidu d’eau dans la cuve à l’issue du traitement, puisque l’eau peut s’écouler entièrement.

- La forme optimale de la cuve permet d’obtenir un excellent brassage dans la machine. L’utilisateur des machines OTEC CF profite de temps de traitement plus courts et de surfaces plus lisses.

Le temps, c’est de l’argent !

- Les fabricants de pièces produites par fabrication additive qui utilisent les machines à force centrifuge d’OTEC voient les temps de traitement réduits de 5 à 10 fois par rapport aux techniques de tribofinition en vibrateur. L’enlèvement de matière est beaucoup plus intense à la surface des pièces, ce qui a pour effet de réduire la durée du traitement.

- Contrairement au lissage chimique, la solution d’OTEC n’utilise aucun produit chimique de type solvant ou autres. En d’autres termes, l’utilisation de la machine CF est sans danger, les manipulations sont plus simples et plus rapides par rapport au lissage chimique. De plus, les coûts d’investissement et d’exploitation d’une machine à force centrifuge sont moindres. En résumé, le coût unitaire d’une pièce produite en série est plus faible.

- Le travail de reprise manuelle est limité au strict minimum, voire supprimé. Cela dépend grandement de l’application et des exigences de traitement. En règle générale, 80 % des coûts occasionnés par la reprise manuelle peuvent être supprimés grâce au traitement automatisé en machine à force centrifuge, parfaitement fiable et reproductible. Seule la dernière touche, comme dans le secteur de la bijouterie, est éventuellement effectuée de façon manuelle.

Exemple de traitement CF : pièces en métal fabriquées par procédé SLS

Lors des essais de traitement effectués dans la machine CF d’OTEC sur les pièces en métal im-primées par SLS, le temps de traitement obtenu s’élevait en moyenne à 1 ou 2 heures par lot.

Exemple de traitement CF : embouts auriculaires en plastique imprimés en 3D

Le choix des produits de traitement et de la durée peut varier selon le nombre de pièces et leur état initial. La durée de traitement moyenne est de 1 à 2 heures par étape. Selon la machine choisie, on pourra éventuellement traiter un nombre de pièces plus important en simultané. Que ce soit pour des petites ou des grandes séries, la gamme CF d’OTEC est le choix approprié.

Compact et flexible, le crible mobile UNISEPA sépare la pièce et les produits de traitement

Le nouveau crible UNISEPA d’OTEC est une solution universelle permettant de séparer les agents de tribofinition des pièces les plus diverses. Grâce aux réglages disponibles (tiroir de dosage, fréquence et amplitude de vibration), l’UNISEPA vient à bout de presque toutes les tâches de criblage/séparation.

Vidéo CF 1x18 avec crible Unisepa (YouTube)

Chaque pièce est différente : mettez-nous à l’épreuve !

Envoyez-nous vos échantillons : dans notre Centre de finition interne, nos experts procéderont pour vous à une analyse individuelle afin de définir le processus à mettre en œuvre .