Oberflächen additiv gefertigter Werkstücke effektiv mit Tellerfiehkraft bearbeiten

Das 3D-Drucken gehört nach DIN8580 zu den urformenden Fertigungsverfahren, bei welchen aus einem formlosen Stoff ein fester Körper generiert wird, welcher eine geometrisch definierte Form besitzt. Als Werkstoff finden unterschiedliche Materialien wie Metall, Kunststoff oder Keramik Verwendung. Die additiven Fertigungsverfahren haben seit deren Erfindung vor über 30 Jahren nun einen Reifegrad, wodurch sich die Verfahren sukzessive in der industriellen Fertigung etablieren. Ob für den Prototypen und die Serienfertigung, der Einsatz additiver Herstellungsverfahren von Sicht- und Funktionsbauteilen oder individualisierten Designprodukten ist Branchenübergreifend. Einige Werkstückbeispiele sind: Schmuckteile, Dentalprothesen, Ohrpassstücke, Turbinenschaufeln.

Mit den zunehmenden Möglichkeiten dieses generativen Verfahrens, steigen auch die Anforderungen an die Werkstücke: Serienqualität muss erzielt werden - die Oberflächengüte sowie Wiederholgenauigkeit und Prozesssicherheit bei der Nachbearbeitung rücken in den Fokus.

Additiv gefertigte Teile stellen besondere Herausforderung für Post Processing dar

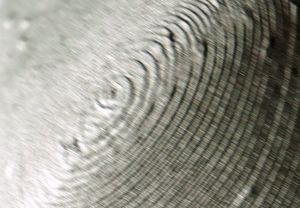

Bei allen 3D-Druckverfahren werden die Schichten des Bauteils selektiv aufgetragen. Das Bauteil besteht demnach aus einer Folge von Schichten. Das Verfahrensprinzip bringt Flexibilität und Individualität in der Formgebung von Bauteilen und ermöglicht. Aufgrund des schichtweisen Aufbaus besitzen additiv hergestellte Teile eine markante Oberflächenstruktur - gekennzeichnet durch Riefen, Poren, Risse und Lunker

Drei klassische Lösungsansätze zur Verbesserung der Oberflächenqualität und zur Reduzierung des Treppenstufeneffekts

Als klassische Lösungsansätze gelten die händische Nachbearbeitung, das Bedampfen mit Lösungsmittel oder Gleitschleifen, etwa im Vibrator.

Nachteil des erstgenannten manuellen Glättens und Polierens ist, dass durch den Faktor Mensch die Wiederholgenauigkeit und Prozesszeiten keine wirtschaftliche Fertigung ermöglichen.

Beim chemischen Glättungsverfahren müssen die Lösungsmittel in den Anlagen arbeitsaufwändig und somit kostenintensiv aufbereitet, getauscht und entsorgt werden. Außerdem sind die Anschaffungskosten höher als bei anderen Nachbearbeitungsverfahren, was gesamtheitlich betrachtet dem Ziel der effizienten Serienfertigung im Weg steht.

Beim Gleitschleifen im Vibrator werden hingegen keine Chemikalien eingesetzt, aber es kommt zu sehr langen und dadurch oftmals unwirtschaftlichen Prozesszeiten. Gibt es eine alternative Lösung, um additiv gefertigte Teile aus unterschiedlichen Materialien in Serienqualität zu erhalten? Ja, die gibt es!

OTEC Tellerfliehkraftanlagen schaffen homogene Oberflächen in kürzester Zeit, ohne Chemie

Schwammartige, offenporige Oberflächen können in OTEC Tellerfliehkraftanlagen zeitsparend homogenisiert – sprich geglättet und poliert werden.

Möglich wird dies durch die mechanische Funktionsweise der Anlage: Werkstücke bis Faustgröße (je nach Maschinenausführung) werden als Schüttgut oder auch einzeln zusammen mit auf die Werkstückgeometrie und –material abgestimmtem Schleif- und Poliermittel in den blauen Bearbeitungsbehälter gefüllt.

Der Behälterboden ist als Teller geformt und drehbar gelagert. Durch die Drehbewegung des Tellers im starren Behälter werden Verfahrensmittel und Werkstücke in eine toroide Strömung versetzt. Zwischen den Werkstücken und dem Verfahrensmittel entsteht dabei eine sehr intensive und rein mechanische Bearbeitung.

Oft kopiert – nie erreicht: Die OTEC CF-Serie steht für Anwendungsflexibilität, Wiederholgenauigkeit und Prozesssicherheit

- In der zentralen Steuerung der Anlage werden im Hinblick auf das Werkstück individuell definierte Prozessparameter abgespeichert, überwacht und auf Knopfdruck ausgeführt. Somit sind konstante Prozessparameter stets gewährleistet. Die Wasser-/Compoundkonzentration ist über Touchpanel einstellbar, dadurch ist Prozesssicherheit gegeben.

- Ausgereifte, intelligente Spalttechnologie: Der Behälter besteht aus einem Teller als Boden, einem Zylinder mit Rippenstruktur und einem auswechselbarem Verschleißring. So muss im Verschleißfall nicht der gesamte Behälter getauscht werden, das minimiert die Kosten für Ersatzteile.

- Durch das von OTEC entwickelte Nullspaltsystem können sich keine, sehr dünne, filigrane Teile oder auch Verfahrensmittel im Spalt während des Bearbeitungsprozesses verhaken. Zudem gibt es kein Wasserrückstand im Arbeitsbehälter bei Bearbeitungsende, da das Wasser komplett abfließen kann.

- Aufgrund der optimalen Behälterform erreicht die Maschine eine sehr gute Umwäl-zung. Der OTEC CF-Anwender profitiert von geringeren Prozesszeiten und glatteren Oberflächen.

Zeit ist Geld!

- Im Vergleich zum Gleitschleifen im Vibrator profitieren Hersteller additiv gefertigter Teile beim Einsatz von OTEC Tellerfliehkraftanlagen durch 5- bis 10-fach kürzere Bearbeitungszeiten. Im Vergleich wirkt auf die Oberfläche eine deutlich höhere mechanische Abtragsleistung und verkürzt effektiv die Bearbeitungsdauer.

- Gegenüber dem chemischen Glätten werden keine aggressiven Chemikalien, wie Lösungsmittel, eingesetzt. Dadurch ist im Vergleich zum chemischen Glätten das Handling von CF Anlage gefahrlos, die Arbeitsabläufe einfacher und zeitsparend. Zudem sind Anschaffungs- sowie Betriebskosten einer Tellerfliehkraftanlage geringer. Zusammenfassend werden die Stückkosten der Serienproduktion reduziert.

- Manuelle Nacharbeit wird auf ein absolutes Minimum verringert – oder auch ganz vermieden. Das ist stark vom jeweiligen Anwendungsfall und Bearbeitungsanspruch abhängig. In der Regel entfallen 80% der Kosten des händischen Aufwands durch die wiederholgenaue, prozesssichere maschinelle Bearbeitung mit Tellerfliehkraft. Lediglich der allerletzte Schliff, zum Beispiel im Schmucksektor, erfolgt noch manuell.

CF Bearbeitungsbeispiel: SLS geferigte Werkstücke aus Metall

Bei Bearbeitungstests mit im SLS Verfahren gedruckten Werkstücken aus Metall in der CF-Tellerfliehkraftanlage von OTEC wird eine durchschnittliche Bearbeitungsdauer von 1 bis 2 h je Batch erzielt.

CF Bearbeitungsbeispiel: 3D-gedruckte Ohrpassstücke aus Kunststoff

Je nach Teileanzahl und Ausgangszustand kann zwischen verschiedenen Verfahrensmitteln und Laufzeiten variiert werden. Die durchschnittliche Bearbeitungsdauer liegt bei 1 – 2 Stunden je Prozessschritt. Es können je nach Maschine auch größere Stückzahlen gleichzeitig bearbeitet werden. Für kleine Serien bis hin zur Serienfertigung ist die OTEC CF-Serie die richtige Wahl.

Trennt Werkstück und Verfahrensmittel: Mobile Siebmaschine UNISEPA – kompakt und flexibel!

Die neue UNISEPA von OTEC ist eine universell einsetzbare Lösung zur Trennung von Gleitschleifkörpern und unterschiedlichsten Werkstücken. Durch die Einstellungsmöglichkeiten des Dosierschiebers, der Vibrationsfrequenz und -amplitude wird die UNISEPA nahezu jeder Sieb-Separieraufgabe gerecht.

Video CF 1x18 mit Unisepa (Youtube)

Jedes Werkstück ist anders - stellen Sie uns auf die Probe!

Schicken Sie uns Ihr Musterteil zur individuellen Prozessdefinition zu unseren Prozess-Experten ins hauseigene Finishing Center.