Aéronautique et aérospatiale

Exigences maximales pour la surface

Le secteur aéronautique et aérospatial doit relever des défis ambitieux, car il doit impérativement disposer d’une technologie hautement efficace et extrêmement fiable. Dans le même temps, la transition vers un avenir plus durable exige des changements considérables. L’alliance européenne ACARE a formulé des objectifs ambitieux, notamment:

- une réduction de 75 % des émissions de dioxyde de carbone d’ici 2050,

- une réduction de 90 % des oxydes d’azote

- et une réduction du bruit de 65 %.

Download

Pour atteindre ces objectifs, il est important de réduire les frottements dans les moteurs, le lissage des surfaces fonctionnelles étant ici déterminant.

Précision maximale grâce aux installations de tribofinition OTEC

Dans le secteur aéronautique et aérospatial, une conception efficace exige des tolérances strictes et une marge minimale pour les écarts de processus. Nos installations de tribofinition innovantes offrent pour cela la solution idéale. Elles se caractérisent par leur stabilité, leur répétabilité et leurs processus entièrement automatisés, qui répondent aux exigences des principaux fabricants OEM, TIER 1 et TIER 2.

Nos installations permettent non seulement d’améliorer la qualité des processus, mais offrent également des avantages considérables par rapport aux procédés conventionnels. Elles contribuent ainsi activement à la réalisation des objectifs de l’ACARE.

Nos compétences clés

- Super Finishing et Ultra Polishing : lissage homogène pour une rugosité de surface minimale.

- Arrondissage et ébavurage : arrondissage homogène et reproductible. Traitement précis pour une fonctionnalité optimale.

- Solutions personnalisées : développement de procédés sur mesure pour répondre à des exigences individuelles.

- Technologie sûre : pas d’utilisation de produits chimiques dangereux.

- Traitement de surface ultraprécis : les poches de lubrification microscopiques minimisent le risque de rupture du film lubrifiant.

- Qualité améliorée : amélioration significative de l’isotropie de surface avec réduction des pics de rugosité.

- Longévité grâce au traitement OTEC : usure réduite, aucune phase de rodage nécessaire, durée de vie prolongée de l’huile.

- Fiabilité : moins de risques de taches grises.

Les processus OTEC garantissent une précision et une répétabilité maximales pour les pièces volumineuses et lourdes. Ils offrent une alternative économique, stable et durable aux processus de post-traitement traditionnels et établissent de nouveaux standards en matière de qualité et d’efficacité.

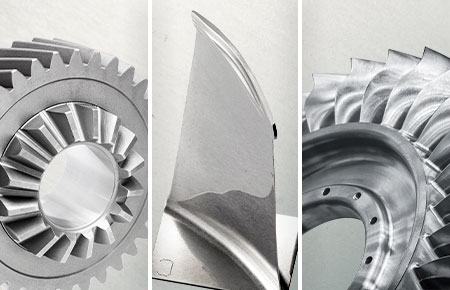

Lissage | Polissage

Pales, aubes directrices, disques aubagés monoblocs, roues à aubes, roues dentées, pièces de soupapes, buses

Les procédés de polissage à flux continu et à force centrifuge permettent de lisser les surfaces des aubes de compresseur, des aubes directrices, des disques aubagés monoblocs et des engrenages jusqu’à Ra 0,01, ce qui améliore l’aérodynamique et les performances. Pour les composants de transmission, le lissage des flancs de dents et l’arrondissage des arêtes réduisent le frottement et l’usure, tandis que des poches de lubrification spécialement créées (« lubrication valleys ») garantissent une efficacité accrue et un fonctionnement sûr. Grâce aux procédés OTEC, les roues dentées hautement trempées atteignent des valeurs de rugosité allant jusqu’à Ra 0,07.

Ébavurage | Arrondissage

Pieds d’aubes de turbine, disques de compresseur et de turbine, roues dentées, buses, roues à aubes, raccords, composants hydrauliques et Fly-by-Wire

Les installations OTEC des séries SF et CF offrent un arrondissage et un ébavurage précis des arêtes, procédé qui s’avère idéal pour les pièces individuelles et les processus pour marchandises en vrac. Grâce à leur stabilité reproductible et leur rentabilité, elles permettent de respecter des tolérances strictes et de relever des défis comme les arêtes vives et les bavures. Les processus de polissage à flux continu certifiés par plusieurs équipementiers, dont GE Aerospace (P11TF15 Edge Treatment Process Control, etc.), garantissent une qualité optimale pour les composants exigeants

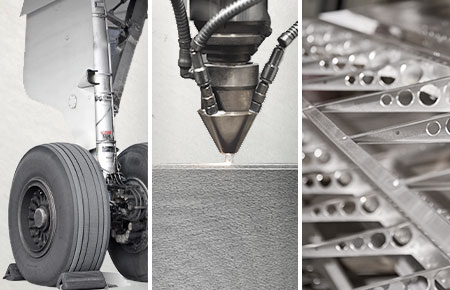

Autres tâches d’usinage

Pièces revêtues, pièces obtenues par fabrication additive, composants de châssis

Les composants très volumineux ou de conception nouvelle, qui étaient jusqu’à présent souvent retravaillés manuellement ou à l’aide de méthodes obsolètes telles que la vibration en cuve et la tribofinition accélérée chimiquement, bénéficient désormais des processus innovants d’OTEC. Les composants d’un diamètre maximal de 900 mm, d’une longueur maximale de 650 mm et d’un poids maximal de 200 kg peuvent être traités avec précision et dans la qualité OTEC habituelle.

Efficacité et durabilité

Les installations OTEC offrent des temps de traitement jusqu’à 40 fois plus rapides que les processus accélérés chimiquement. Elles sont économiques, stables et ne nécessitent ni acides coûteux et nocifs pour l’environnement ni produits chimiques dangereux. Cela rend les processus non seulement plus efficaces, mais aussi plus respectueux de l’environnement.

Aperçu des machines OTEC

Pour marchandises à l’unité

Série SF-HP

destinée au traitement de surface de pièces volumineuses et lourdes pouvant peser jusqu’à 200 kg. En savoir plus

Série SF automation

pour le chargement automatique des pièces, convient notamment à la production en ligne cadencée. En savoir plus

Série SF manuel

pour le chargement manuel des pièces, convient notamment aux petites séries ou aux lignes sans cadence imposée.En savoir plus

Série DF

Avec jusqu'à 10 porte-pièces pour les productions industrielles de taille moyenne à très grande.En savoir plus

Pour pièces en vrac

![[Translate to Français:] [Translate to English:] CFT, CFCA, CF](/fileadmin/uploads/Produkte/Gleitschleifen/Tellerfliehkraftanlagen/3_Serie-CF-Standard-Behaelter-gekippt.jpg)

Série CF

utilisée partout où il s’agit d’obtenir un traitement de surface parfait et rapide de pièces en vrac.

En savoir plus

![[Translate to Français:] [Translate to English:] Spindle deburr, Slurry deburring](/fileadmin/uploads/Produkte/Gleitschleifen/StreamFinish/Stream_finihsing_machine_SF_3RLS_klein.jpg)

![[Translate to Français:] [Translate to English:] Sutton, Almco,](/fileadmin/uploads/Produkte/Gleitschleifen/StreamFinish/otec_sf_rubrik.jpg)