polerki wirowe – Seria CF

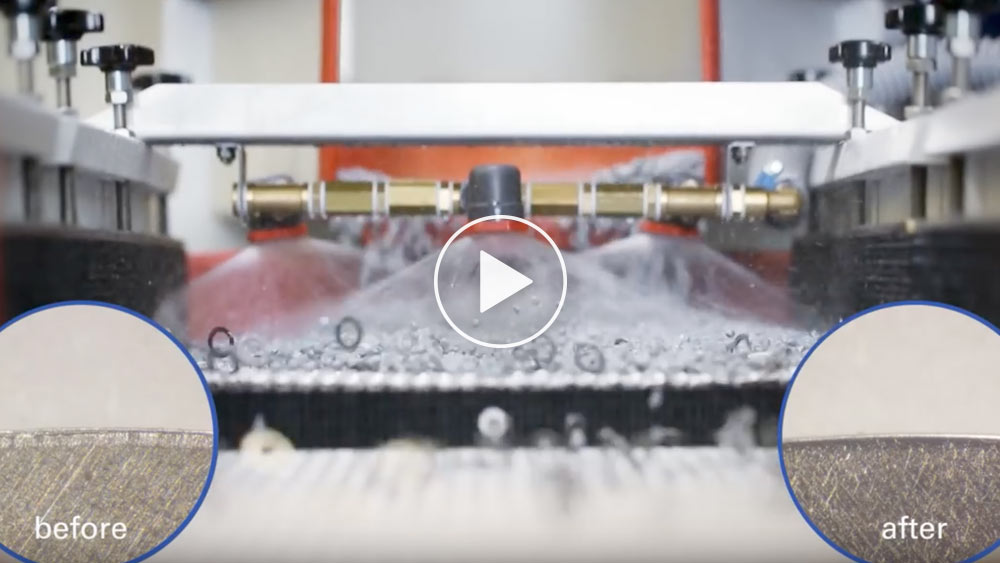

CF to seria wirowych maszyn do obróbki wykończeniowej znajdujących zastosowanie wszędzie tam, gdzie konieczne jest uzyskanie doskonałych powierzchni w bardzo krótkim czasie. Seria CF świetnie się sprawdza w obróbce szerokiej gamy wyrobów, zarówno toczonych, ciętych jak i frezowanych, odlewów jubilerskich oraz galanteryjnych. Modułowa budowa umożliwia montowanie od 1 do 4 pojemników roboczych w jednej maszynie. Wszystkie elementy sterujące znajdują się z przodu skrzynki elektrycznej, są łatwo dostępne i przejrzyście rozmieszczone. Wieloletnie doświadczenie w rozwoju tej technologii pozwoliło nam stworzyć maszyny, które cieszą się niesłabnącą popularnością wśród klientów.

- Bardzo łatwe w obsłudzePrędkość, czas obróbki, stężenie preparatu w wodzie procesowej, cykle przepłukiwania i wszystkie inne parametry procesu mogą być łatwo ustawiane poprzez przyjazny dla użytkownika panel dotykowy Siemens umożliwiający zapisanie do 5000 programów obróbki

- Absolutna niezawodnośćKonsekwentne stosowanie wysokiej klasy materiałów i komponentów zapewniają bezawaryjną pracę i długą żywotność maszyny.

- Wysoka opłacalnośćRelatywnie niewielki koszt inwestycji oraz niskie koszty eksploatacyjne dają wysokie oszczędności produkcyjne co sprawia że seria CF to naprawdę opłacalna inwestycja.

- Doskonałe wyniki obróbkiGratowanie, wygładzanie, szlifowanie oraz polerowanie - cały zakres obróbki wykończeniowej w tylko jednej maszynie.

- Unikalny system zero gap System stworzony specjalnie do obróbki na mokro bardzo drobnych wyrobów. Szczelina pomiędzy wirującym dyskiem a nieruchomą, górną częścią pojemnika może zostać zredukowana do zera. Umożliwia to stosowanie bardzo drobnych wsadów ściernych takich jak kwarc. Zapobiega to również blokowaniu się czy to wsadu czy wyrobów w szczelinie.

WIDEO

CF-MR 2x50 - Automatic separation

High-tech jewelry polishing - Mass finishing by OTEC

OTEC CF 1x18 with Unisepa

OTEC CF 1x50 mit manueller Siebeinrichtung

OTEC CF 4x50 mit Separation

Please note our privacy policy.

SERIA CF Standard

Modułowa budowa umożliwia montowanie od 1-4 pojemników w jednej maszynie. Opatentowany system szczeliny pomiędzy dwoma ceramicznymi pierścieniami umożliwia ustawienie jej na wartość 0,05 mm w pojemniku na sucho co pozwala na używanie nawet najdrobniejszych wsadów. Rama maszyn CF wykonana jest z anodowanych profili aluminiowych co eliminuje problemy z korozją oraz umożliwia łatwą rozbudowę oraz montaż wyposażenia dodatkowego. Wszystkie elementy sterowania znajdują się na przednim panelu skrzyni elektrycznej i są czytelnie i ergonomicznie rozmieszczone. Wieloletnie rozwijanie tej technologii sprawiło że seria CF cieszy się doskonałą opinią oraz nieustającym zainteresowaniem naszych klientów.

wyposażenie podstawowe

- Pojemniki robocze wylewane na gorąco okładziną poliuretanową

- Rama z profili aluminiowych – łatwa rozbudowa i montaż wyposażenia dodatkowego

- Prędkość sterowana falownikiem

- Sterowanie panelem dotykowym lub tradycyjnymi przyciskami (wersja jubilerska) z cyfrowym wyświetlaniem czasu procesu, prędkości, cyklów przemywania, dozowania i innych kluczowych parametrów z możliwością zapisania ich w 75 programach obróbki

SERIA CF-T

Seria CF-T jest stołową wersją polerek wirowych z pojemnikami wykonanymi w ten sam sposób jak uznana seria CF Standard. Jest doskonale przygotowana do gratowania i szlifowania wyrobów przemysłowych ale najlepiej sprawdza się w obróbce biżuterii.

Wyposażenie podstawowe

- Wysokiej jakości system szczeliny z pierścieniami ceramicznymi umożliwiający obróbkę w najdrobniejszych wsadach.

- Prędkość sterowana falownikiem

- Wyświetlacz pokazujący czas ustawiony, czas trwania procesu, prędkość oraz usterki

CF 18 olej

Ta seria została stworzona do specjalnych procesów obróbki szlifierskiej lub polerskiej w obecności oleju zamiast mieszaniny wody i preparatu. Maszyny przeznaczone są do obróbki wyrobów które mają tylko niewielkie zadziory (np grat wtórny po zeszlifowaniu ostrych krawędzi). Zaleta jest brak konieczności mycia lub zabezpieczania antykorozyjnego.

Wyposażenie podstawowe

- Pojemniki robocze wylewane na gorąco okładziną poliuretanową

- Rama z profili aluminiowych – łatwa rozbudowa i montaż wyposażenia dodatkowego

- Prędkość sterowana falownikiem

- Sterowanie panelem dotykowym lub tradycyjnymi przyciskami (wersja jubilerska) z cyfrowym wyświetlaniem czasu procesu, prędkości, cyklów przemywania, dozowania i innych kluczowych parametrów z możliwością zapisania ich w 75 programach obróbki

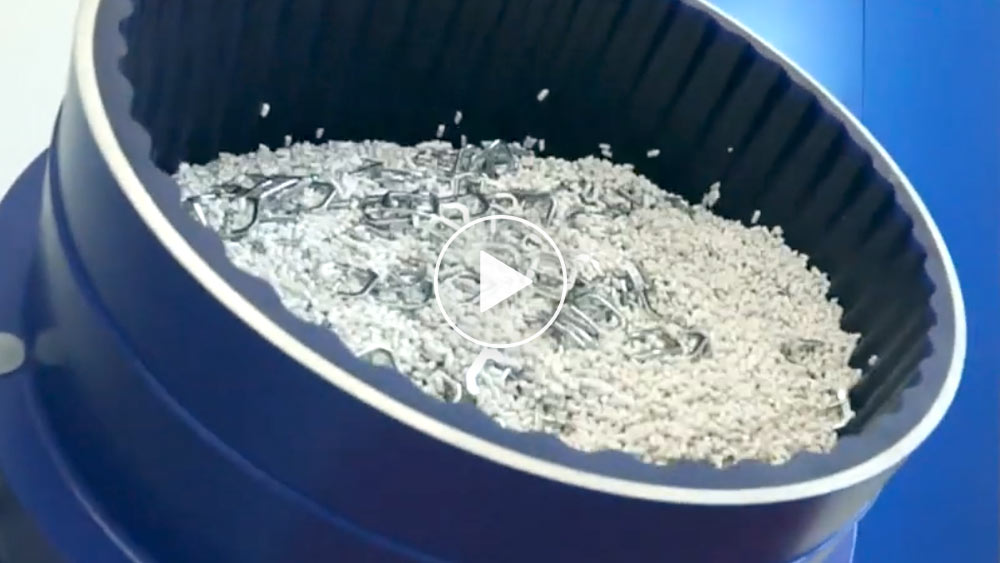

SERIA CF MR

Ta seria ma zamontowany na pojemniku separator wibracyjny z automatycznym zawracaniem wsadu. Podczas przechylania się pojemnika roboczego wyroby są automatycznie oddzielane od ścierniwa. Wsad automatycznie wsypuje sie spowrotem do pojemnika podczas jego powrotu do pozycji roboczej. Wsad może być z łatwością wymieniony dzięki odczepianemu pojemnikowi na ścierniwo. Pomysłowy system mechaniczny zapewnia szybką wymianę sita bez konieczności użycia narzędzi.

Wyposażenie podstawowe

- Separator wibracyjny zamontowany na pojemniku roboczym

- System szybkiej wymiany sita

- Sterowanie kontrolerem S7/200

Dozowanie

Jednostka dozująca

Jednostka dozująca służy do automatycznego przygotowania mieszaniny wody i preparatu wspomagającego obróbkę o ściśle określonym stężeniu.Stężenie określa się na panelu dotykowym sterownika. Przepływ wody wyświetlany jest również na tym panelu. Opcja ta umożliwia również automatyczne przemywanie wyrobów podczas obróbki.

Pompka dozująca

Pompka przeciskowa podająca przygotowaną ręcznie mieszaninę wody i preparatu. Pompka wyposażona jest w ssawkę z wyłącznikiem pływakowym zatrzymującym proces gdy nie ma wody.

Jednostka dozująca sterowana elektronicznie

Jednostka dozująca sterowana elektronicznie umożliwia zaprogramowanie zmian przepływu wody oraz stężenia preparatu.

Jednostka dozująca umożliwia dokładne zaprogramowanie na panelu dotykowym nie tylko stężenia preparatu w wodzie ale również wielkości przepływu wody przez pojemnik procesowy. Dodatkowo sterowanie elektroniczne umożliwia również zaprogramowanie zmian zarówno przepływu jak i stężenia preparatu podczas trwania procesu.

Na Przykład:

- mały przepływ wody o słabym stężeniu preparatu na początku obróbki = bardzo intensywne szlifowanie

- duży przepływ wody o większej zawartości preparatu i zmniejszona prędkość = lepsza jakość powierzchni, w pełni powtarzalne wyniki.

Separacja

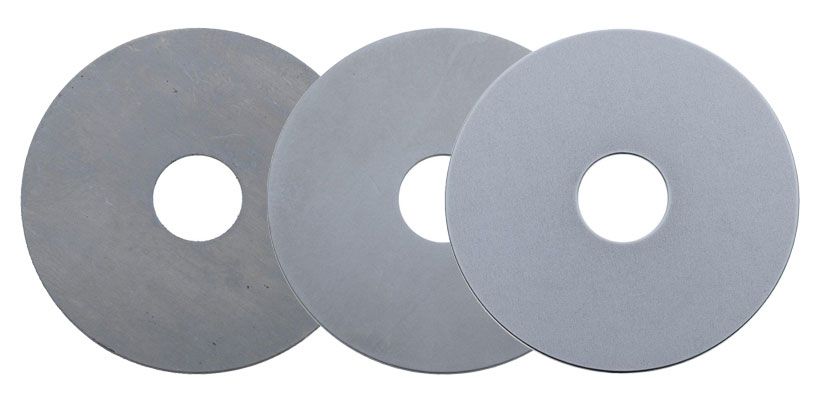

Przesiewanie ręczne

przy użyciu sita ręcznego (zdj: CF 50)

Sito ręczne

dostępne w wielu rozmiarach

Separacja automatyczna z bębnem magnetycznym

umożliwia separację wyrobów ferromagnetycznych od ścierniwa, opcjonalne dostępna z demagnetyzerem oraz sitem do odrzucania zużytego wsadu.

Unisepa

Automatyczna separacja wibracyjna. Bardzo wydajna. Szybka wymiana sita. Siła wibracji sterowana falownikiem.

Pozostałe

System zraszania

Zapobiega przyklejaniu się wyrobów do górnych ścianek pojemnika dzięki czemu wszystkie wyroby są jednolicie obrobione .

Pojemnik na preparat

System szuflad

System do przechowywania pojemników z dodatkowym wsadem

Wózek maszyn stołowych

Umożliwia przechowywanie dodatkowych wsadów, past i baniaków z preparatami

Różnica pomiędzy siłami odśrodkowymi działającymi na wyroby a tymi działającymi na wsad powoduje bardzo intensywną obróbkę. Obróbka ta może być nawet do 20 razy bardziej intensywna niż na przykład w konwencjonalnych wibratorach. W procesie na mokro mieszanina wody i płynu cały czas przepływa przez pojemnik wypłukując zanieczyszczenia z pojemnika roboczego. Dzięki temu wyroby mają czystą , wolną od korozji powierzchnię. Wieloletnie rozwijanie tej technologii pozwoliło nam stworzyć maszyny, które dzięki swej niezawodności są bardzo popularne wśród naszych klientów.

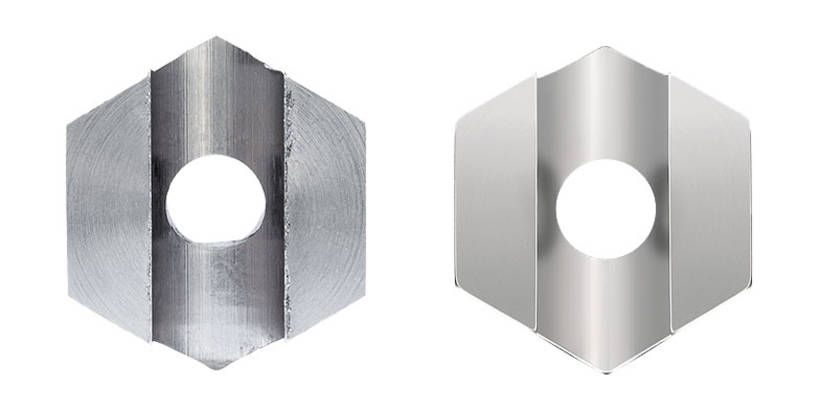

Ceramiczny system szczeliny

Ponieważ w tym systemie szczelina mieści się pomiędzy dwoma ceramicznymi pierścieniami z węglika krzemu, może ona zostać ustawiona na wartość 0,05 mm. Ta szczelina najlepiej sprawdza się w polerowaniu na sucho ponieważ umożliwia stosowanie bardzo drobnych wsadów które dają najlepszą jakość powierzchni.

Ceramiczno poliuretanowy system szczeliny

Jest to standardowy system szczeliny stosowany przez OTEC. Umożliwia on obróbkę na mokro najczęstszych zastosowań. Szczelina pomiędzy pierścieniem ceramicznym i poliuretanowym zapobiega blokowaniu się w niej wyrobów. Dzięki temu proces jest bardzo stabilny i powtarzalny a części zamienne pracują dłużej.

UNIKALNY SYSTEM Zero Gap!

System stworzony specjalnie do obróbki na mokro bardzo drobnych wyrobów. Szczelina pomiędzy wirującym dyskiem a nieruchomą, górną częścią pojemnika może zostać zredukowana do zera. Umożliwia to stosowanie bardzo drobnych wsadów ściernych takich jak kwarc. Zapobiega to również blokowaniu się czy to wsadu czy wyrobów w szczelinie.

Testy zamiast obietnic

Pozwólcie nam udowodnić wyższość naszych technologii. Z chęcią wystawimy na próbę wydajność OTEC-owskiej technologii CF. Dostarczymy szczegółowych porad oraz opracujemy sposób obróbki najbardziej dopasowany do indywidualnych potrzeb wyrobów, oraz dobierzemy odpowiednie wsady szlifierskie i polerskie. Dodatkowo, oferujemy indywidualną obróbkę Państwa próbek oraz kompleksowy raport z testów zawierający kluczowe parametry procesu obróbki.

Pobieranie

Folder reklamowy do pobrania na dysk. Aby otworzyć plik potrzebny jest Adobe Reader.

Folder

<link file:5705 pdf>Seria CF/CF-I (angielski - 1,38 MB)

Folder

Broszura Biżuteria (angielski – 12 MB)