PROZESSSICHER & REPRODUZIERBAR: VERRUNDUNG VON TANNENBAUMNUTEN

Whitepaper Aerospace

TANNENBAUMNUT UND TURBINENSCHAUFELFUSS - FORMTREUE HAT HÖCHSTE PRIORITÄT

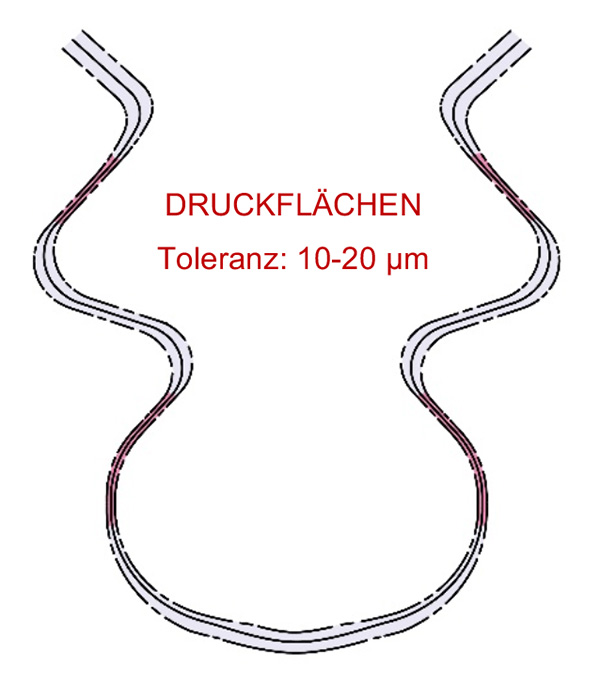

Turbinen- und Verdichterscheiben besitzen Montageschlitze, sogenannte Tannenbaumnuten, in denen die Turbinenschaufeln eingesetzt werden. Als Fertigungsmethode dieser Montageschlitze hat sich das Räumen, Drahterodieren oder das Fräsen etabliert. Dabei entstehen Grate oder scharfe Kanten in der Tannenbaumnut. Für die einwandfreie Montage und zur Vermeidung von Verletzungen müssen die Kanten der Tannenbaumnut und die des Schaufelfußes gratfrei sein und mit einem definierten Radius versehen werden. Nur so kann ein ordnungsgemäßer Betrieb der Bauteile sichergestellt werden. Besonders die Druckflächen, an denen Schaufelfuß und Scheibe beim Betrieb in Kontakt sind, unterliegen sehr engen Toleranzen von 10 – 20 µm. Im Entgrat- und Verrundungs-prozess darf es an den Druckflächen zu keiner Formabweichung kommen, damit die Schaufeln perfekt in Position sind.

WIEDERHOLGENAUIGKEIT - WARUM ROBOTERGEFÜHRTE VERFAHREN NICHT DIE BESTE WAHL SIND

Stand der Technik für diesen Prozessschritt ist das mechanische, zum Teil robotergeführte Entgraten und Verrunden mit Schleifscheibe oder Bürste. Die eingesetzten Werkzeuge verschleißen mit der Zeit, wodurch die Bearbeitungsergebnisse innerhalb des Werkzeug-Lebenszyklusses nicht konstant bleiben. Scharfe Kanten schneiden zum Beispiel die Bürstenspitzen ab, sorgen für einen schwer kalkulierbaren Verschleiß der Bürste und somit zu schwankenden Ergebnissen und einer starken Verunreinigung des Prozesses durch Bürstenreste. Auch Schleifscheiben unterliegen einem unregelmäßigen Abtrag, welcher durch die Roboterbewegung ausgeglichen werden muss. Durch den Abrieb gelangen Verunreinigungen in den Prozess.

Bei komplexen Werkstückgeometrien fällt die Verrundung oft unsymmetrisch aus, da sich die Schleifscheibe oder Bürste nur bedingt an die Geometrie der Tannenbaumnut anpassen oder schwer zugängliche Stellen gar nicht erreicht werden können. Daraus resultieren unsymmetrische und im Ergebnis schwankende Verrundungen, die oft zur Nichteinhaltung von Toleranzen, Formabweichungen und somit zu erhöhtem Ausschuss und Kosten führen.

VERGLEICH ALTERNATIVER VERFAHREN

Auf der Suche nach einem alternativen Verfahren mit überzeugenderen Bearbeitungsergebnissen evaluierte ein Triebwerkshersteller zusammen mit OTEC zwei verschiedene Gleitschleiftechnologien:

Das erste Verfahren im Rundtrogvibrator erwies sich für diese Anwendung als nicht zielführend, da sich die Kantenbrüche selbst nach mehreren Stunden Prozesszeit nicht ganzheitlich in den Toleranzbereich bringen ließen. Die erzielte Verrundung war in den durchgeführten Versuchen weder symmetrisch noch wiederholgenau. Weiterhin erwiesen sich der erhöhte Geräuschpegel und die damit einhergehenden Vibrationen als problematisch, da in unmittelbarer Nähe sensible Messinstrumente zum Einsatz kommen.

Das zweite Verfahren in der OTEC Streamfinishmaschine erzielte bereits im ersten Versuch in kürzester Zeit vielversprechende Ergebnisse. Durch gezielte Positionierung des Bauteils im Prozess lagen alle angebrachten Kantenbrüche in 15 Minuten Prozesszeit innerhalb der Toleranz und wiesen eine sehr symmetrische Verrundung über die gesamte Kante auf. Weitere Versuche belegten zudem die Reproduzierbarkeit und Stabilität des Prozesses. Die Formabweichung an den Druckflächen konnte mit unter 1 µm so geringgehalten werden, dass keinerlei Anpassungen an den vorgelagerten Räumprozess notwendig waren. Der vibrations- und geräuscharme Prozess kann zudem in der Nähe von sensiblen Messgeräten eingesetzt werden.

Diese Vorteile überzeugten bereits mehrere Triebwerkshersteller:

- Kürzeste Prozesszeit mit nur 15 Minuten

- Sehr symmetrische und gleichförmige Verrundung

- Prozesssichere, wiederholbare Ergebnisse

- Rückstandsfreies Entfernen von Graten

- Geringe Formabweichung an den Druckflächen der Tannenbaumnut

- Sichere, messbare Einhaltung enger Toleranzen unter 1 µm

- Rein mechanischer Abtrag: kein Einsatz von chemischen Prozessbeschleunigern

WIE FUNKTIONIERT STREAMFINISH?

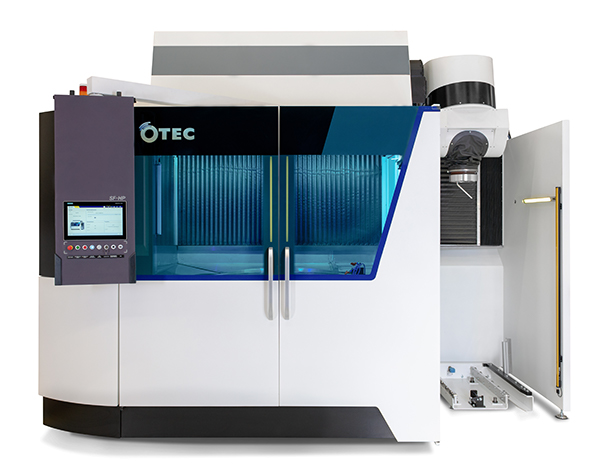

Im von OTEC entwickelten maschinellen Streamfinish-Verfahren werden Bauteile wie Turbinenscheiben oder auch Turbinen- bzw. Verdichterschaufeln in einen Halter eingespannt und in einen sich drehenden, mit Schleif- oder Poliermitteln (Media) gefüllten Behälter eingetaucht. Die Werkstücke können ebenfalls in Rotation versetzt, oder in definierten Winkeln in der Strömung angestellt werden.

Die dabei entstehende Relativbewegung zwischen Bauteil und Media erzielt eine homogene Bearbeitung. Aufgrund der enormen Bearbeitungskräften von bis zu 9 Tonnen kann in kürzester Zeit gezielter abgetragen werden als bei jedem anderen Verfahren der Oberflächenbearbeitung. Je nach Größe, Ausgangszustand und Vorbereitung des Bauteils (z.B. Anfasen der Kanten) kann innerhalb von 15 Minuten bis zu 700 µm Radius erzielt werden. Dank sehr feiner Mediakörnung kann diese Verrundung auch an komplexen und schwer zugänglichen Geometrien erfolgen.

Streamfinishmaschinen mit integrierter Automation für große und schwere Bauteile gibt es nur bei OTEC: für Werkstücke mit bis zu 650 mm Durchmesser und bis zu 200 kg Gewicht eignet sich die neu entwickelte SF-HP.

PROZESSDEFINITION MIT EXPERTEN VON OTEC PRÄZISIONSFINish

Bauteile mit ähnlich hohen Anforderungen an die Nachbearbeitung profitieren ebenso vom Einsatz der OTEC Streamfinish-Technologie. Dazu zählen zum Beispiel: Turbinen- und Verdichterschaufeln, Turbinenschaufelfüße, Blisks, Servoventile, Zahnräder, Kugelumlaufmuttern oder Fahrwerkskomponenten. Unabhängig von Geometrie und Anforderung an die Oberflächengüte oder Verrundung steht Ihnen bei der Prozessdefinition das Expertenteam des OTEC Finishing Centers zur Seite. Gemeinsam finden wir den für Ihr Bauteil geeigneten Prozess. Vereinbaren Sie direkt einen Termin, um bei der Bearbeitung ihrer Bauteile persönlich oder digital dabei zu sein.

EXPERTENKONTAKT AEROSPACE

Adrian Kofler (M.Eng.)

+ 49 (0) 70 82 - 49 11 20

a.kofler(at)otec.de