PROCESS FIABLE & REPRODUCTIBLE: RAYONNAGE DE RAINURES EN PIED DE SAPIN

Livre blanc Aérospatiale

LOGEMENT DE SAPIN ET EMPLANTURE D’AUBE DE TURBINE – LE RESPECT DE LA FORME, UNE PRIORITÉ ABSOLUE

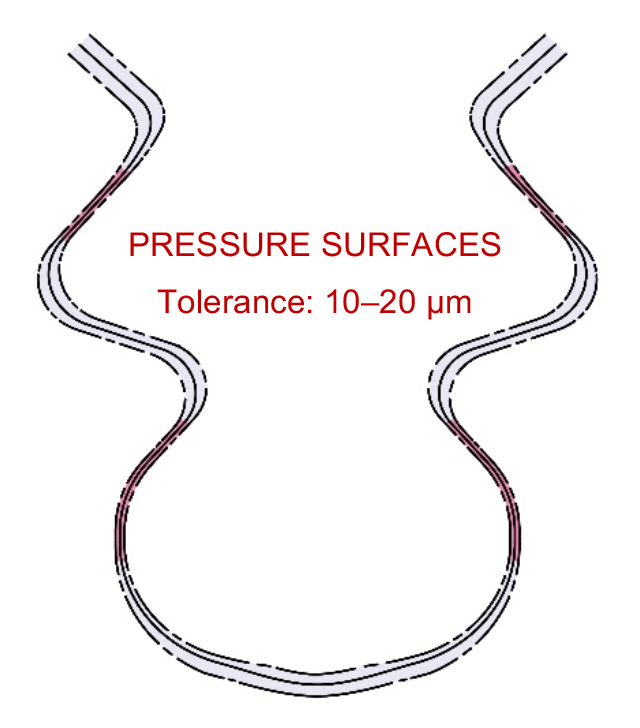

Les disques de turbine et de compresseur possèdent des fentes de montage, appelées rainures en pied de sapin, dans les-quelles sont insérées les aubes de turbine. Le brochage, l’électroérosion à fil ou le fraisage se sont imposés comme mé-thodes de fabrication privilégiées pour ces fentes de montage. Or, ces techniques ont pour inconvénient de générer des ba-vures ou des arêtes vives dans le pied de sapin. Afin d’obtenir un montage parfait et d’éviter les blessures, les bords du pied de sapin et ceux du pied de l’aube doivent être exempts de bavures et avoir un rayon défini. C’est la seule façon de garantir le bon fonctionnement des composants. Les surfaces de pression sur lesquelles le pied de l’aube et le disque sont en con-tact, en particulier sont soumises à des tolérances très faibles de l’ordre de 10 à 20 µm. Pour que les pales soient parfaite-ment positionnées, il ne doit pas y avoir de variations de forme sur les surfaces de pression lors du processus d’ébavurage et de rayonnage.

REPRODUCTIBILITÉ – POURQUOI LES PROCESS ROBOTISÉS NE SONT PAS LE MEILLEUR CHOIX

L’état de l’art pour cette étape de process est l’ébavurage et le rayonnage mécaniques, partiellement robotisés, à la meule ou la brosse. Malheureusement, les outils utilisés s’usent au fil du temps, empêchant ainsi d’avoir des résultats de traite-ment constants au cours du cycle de vie de l’outil. Par exemple, les arêtes vives coupent les extrémités des brosses, provo-quent une usure difficilement calculable de la brosse et donc des résultats irréguliers et une forte contamination du process par les résidus de brosse. Les meules sont également soumises à une abrasion irrégulière, que le mouvement du robot doit compenser. L’abrasion génère des impuretés qui interfèrent avec le processus.

Dans le cas de pièces à géométrie complexe, le rayonnage est souvent asymétrique, car la meule ou la brosse ne peuvent pas s’adapter parfaitement à la géométrie de la rainure en pied de sapin ou sont incapables d’atteindre les endroits difficiles d’accès. Il en résulte un rayonnage asymétrique et au résultat incertain avec, à la clé, un non-respect des tolérances, des écarts de forme et donc une augmentation des rebuts et des coûts.

COMPARATIF AVEC LES AUTRES PROCÉDÉS EXISTANTS

À la recherche d’un procédé alternatif offrant des résultats d’usinage plus convaincants, un constructeur de moteurs s’est associé à OTEC pour évaluer deux technologies de tribofinition différentes :

Le premier procédé en vibrateur à cuve ronde s’est révélé inefficace pour cette application, car les cassures des bords ne pouvaient pas être ramenées intégralement dans la plage de tolérance, même après plusieurs heures de traitement. Sur les essais réalisés, le rayonnage obtenu n’était ni symétrique ni reproductible. D’autre part, le niveau sonore élevé et les vibra-tions associées se sont révélés être un problème, car des instruments de mesure sensibles sont utilisés à proximité immé-diate.

Le deuxième procédé utilisé dans la machine de polissage à flux continu OTEC a livré des résultats très prometteurs dès le premier essai et en très peu de temps. Grâce à un positionnement ciblé de la pièce dans le process, toutes les cassures d’arêtes restaient dans la zone de tolérance après 15 minutes de traitement et présentaient un arrondi très symétrique sur toute l’arête. D’autres essais ont démontré la reproductibilité et la stabilité du process. L’écart de forme au niveau des sur-faces de pression a pu être maintenu à un niveau si faible (moins de 1 µm), qu’aucune adaptation du process en amont n’a été nécessaire. Le process, qui génère peu de vibrations et de bruit, présente également l’avantage de pouvoir être utilisé à proximité d’appareils de mesure sensibles.

Ces avantages ont déjà convaincu plusieurs constructeurs de moteurs:

- Temps de traitement le plus court : 15 minutes seulement

- Rayonnage très symétrique et uniforme

- Résultats fiables et reproductibles

- Élimination des bavures sans résidus

- Faible variation de forme sur les surfaces de pression du pied de sapin

- Respect (fiable et mesurable) de tolérances étroites < 1 µm

- Enlèvement de matière purement mécanique : sans accélérateurs de process chimiques

COMMENT FONCTIONNE LE POLISSAGE À FLUX CONTINU?

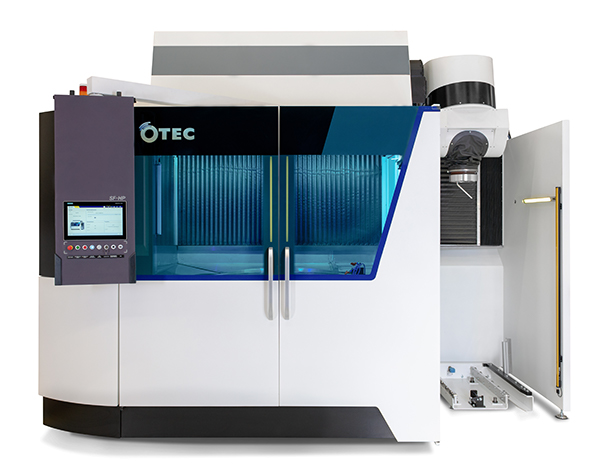

Ce procédé machine mis au point par OTEC consiste à fixer les pièces (disques de turbine, aubes de turbine ou de com-presseur, etc.) à un support avant de les plonger dans une cuve en rotation remplie d’abrasifs ou d’agents de polissage (produit). Les pièces peuvent également être mises en rotation ou placées dans le flux selon des angles définis.

Le mouvement relatif qui en résulte entre la pièce et le produit de traitement permet d’obtenir un traitement homogène. Grâce aux énormes forces de traitement en présence (jusqu’à 9 tonnes), l’enlèvement de matière est plus ciblé et beaucoup plus rapide qu’avec tout autre procédé de traitement de surface. Selon la taille, l’état initial et la préparation de la pièce (p. ex. chanfreinage des bords), il est possible d’obtenir un rayonnage jusqu’à 700 µm en seulement 15 minutes. Grâce au grain très fin du produit, ce rayonnage peut même être obtenu sur des géométries complexes et difficiles d’accès.

OTEC est le seul sur le marché à proposer des machines de polissage à flux continu avec automatisation intégrée pour pièces lourdes et de grande taille : la nouvelle SF-HP peut traiter des pièces d’un diamètre allant jusqu’à 650 mm et d’un poids allant jusqu’à 200 kg.

TROUVER LE BON PROCÉDÉ AVEC LES EXPERTS OTEC PRÄZISIONSFINISH

Les pièces ayant des exigences de reprise aussi élevées bénéficient également de l’utilisation de la technologie OTEC de polissage à flux continu. Il s’agit par exemple des éléments suivants : aubes de turbine et de compresseur, pieds d’aubes de turbine, disques aubagés, servovalves, roues dentées, écrous à recirculation de billes ou composants de châssis. Quelles que soient la géométrie et les exigences en matière de qualité de surface ou de rayonnage, l’équipe d’experts du centre de finition OTEC est à vos côtés pour vous aider à choisir le process. Nous trouverons ensemble le process le mieux adapté à vos pièces. Prenez rendez-vous pour assister au traitement de vos échantillons – sur place ou par écran interposé.

CONTACT EXPERT AÉROSPATIAL

Adrian Kofler (M.Eng.)

+ 49 (0) 70 82 - 49 11 20

a.kofler(at)otec.de