Le polissage à flux continu OTEC optimise les servovalves en 40 secondes

OTEC satisfait aux plus hautes exigences et améliore l’efficacité des commandes de vol

Les commandes de vol électriques désignent l’ensemble de dispositifs de transmission de signal qui permettent de piloter un avion. Les instructions de commande données par le pilote sont analysées par le calculateur de bord, traitées, puis transmises aux actuateurs sous forme de signaux électriques. Les actuateurs convertissent les signaux électriques en mouvement mécanique. Ils se présentent par exemple sous la forme de servovalves, utilisées pour actionner les ailerons, les gouvernails de direction et autres gouvernes par voie hydraulique. Il est ainsi possible de maîtriser en toute fiabilité les forces considérables qui sont en jeu sur les grands avions.

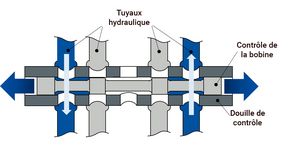

Les servovalves sont des soupapes en continu à commande électromagnétique. Elles se composent d’une douille de commande, d’un piston pilote et d’une unité de commande électrique. La position variable du piston pilote permet d’ouvrir ou de fermer différents circuits hydrauliques.

Ces servovalves comportent notamment une douille de commande et un piston pilote. La présence de bavures et les frottements entre douille et piston sont synonymes d’abrasion, d’usure et de risque de panne. De plus, les arêtes vives ou présentant un arrondi irrégulier peuvent avoir une influence négative sur les caractéristiques d’écoulement lorsque la valve est ouverte. Dans ces conditions, il serait difficile de garantir la continuité du comportement des valves en cas de remplacement. Pour pouvoir assurer la sécurité requise et le fonctionnement constant des servovalves installées, il convient d’effectuer un traitement de reprise sur les zones critiques en sortie de fabrication mécanique. En effet, l’ébavurage et le lissage précis des pics de rugosité, tout comme le rayonnage défini des arêtes de la douille de commande et du piston pilote n’ont pas seulement pour avantage de réduire les frottements dans la servovalve, puisqu’ils augmentent également le taux de portance. Le traitement extrêmement précis permet de respecter les tolérances les plus exigeantes, un critère essentiel pour l’étanchéité du système. De même, il est ainsi possible d’obtenir des fréquences de commutation et de course plus élevées, ce qui améliore sensiblement la précision de réglage en exploitation.

Le traitement de reprise de ces composants se déroule encore très souvent de façon manuelle. Mais cette manière de procéder présente des inconvénients majeurs au regard de l’efficacité et de la fiabilité. Le facteur humain joue un rôle essentiel dans le traitement manuel. En effet, le résultat de traitement repose littéralement entre les mains de l’opérateur. Comment savoir à l’avance si la pièce sera conforme aux attentes les plus exigeantes ou si elle sera bonne pour le rebut quand on sait que le résultat peut varier d’un opérateur à l’autre et d’un jour à l’autre ? Le coût est un autre facteur qu’il convient de prendre en compte. Pour être efficace, un traitement manuel demande beaucoup de temps. Selon la taille des pièces, il ne sera pas possible de traiter plus de 3 ou 4 pièces par heure-personne.

Les outils utilisés pour le traitement manuel sont souvent soumis à une forte usure, ce qui altère encore un peu plus leurs caractéristiques et rend le résultat de traitement plus aléatoire après chaque passe.

Le polissage à flux continu signé OTEC améliore l’efficacité par un traitement de reprise fiable et reproductible

Il existe ainsi un potentiel d’optimisation dont les clients de l’industrie aéronautique et spatiale peuvent profiter pleinement, et ce, grâce au procédé de polissage à flux continu signé OTEC. Le flux de médias homogène et le contrôle rigoureux des conditions de traitement garantissent une sécurité extrême du process et rendent cette application parfaitement fiable et reproductible. La fiabilité du process se traduit également par une réduction notable du taux de rebut. L’investissement dans une machine OTEC peut ainsi être amorti en 2 ou 3 mois. Le procédé Pulsfinishing utilisé pour le polissage à flux continu réduit les cadences dans une mesure pouvant aller jusqu’à 96 % par rapport au traitement manuel. La configuration actuelle, avec chargement automatique des pièces dans la SF3/3 RLS, permet de traiter une pièce toutes les 40 secondes

Polissage à flux continu (SF) + Pulsfinish = une qualité de surface maximale en un temps record

Depuis son arrivée sur le marché en 2013, l’innovation SF PULSFINISH signée OTEC est le procédé de tribofinition le plus rapide avec des temps de traitement moyens de 60 secondes. Ce procédé est caractérisé par l’utilisation de minuscules abrasifs qui permettent d’obtenir un résultat de traitement précis, efficace et extrêmement homogène, y compris sur les pièces complexes. Grâce à un procédé facile à automatiser, doublé d’une fiabilité extrême, les machines de polissage à flux continu OTEC sont une solution orientée process et rentabilité.