Wälzschälen zur fertigung von verzahnungen

Homogene Schneidkanten und polierte Spanflächen für Schälräder

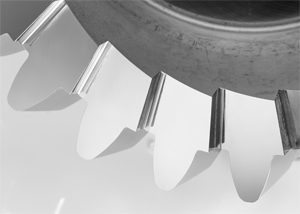

Schälräder werden zur Fertigung von Zahnrädern eingesetzt. Dabei wird die gewünschte Geometrie durch das sogenannte Wälzschälen erreicht. Dieses vereint die beiden klassischen Verfahren Wälzfräsen und Wälzstoßen. Das Verfahren bietet ein hohes Maß an Produktivität und Flexibilität und gleicht die Nachteile der beiden klassischen Methoden aus. So lassen sich beispielsweise auch Verzahnungen neben Störkonturen herstellen. Dies betrifft sowohl Innen- als auch Außengeometrien. Im Vergleich zum Wälzstoßen lässt sich mit dem Wälzschälen die Bearbeitungszeit signifikant reduzieren. Beim Wälzschälen stehen die Achsen von Werkstück und Werkzeug nicht parallel, sondern in einem Winkel gekreuzt. Je größer dieser Kreuzwinkel ist, desto höher ist die Produktivität. Beim Abrollen des Werkzeugs auf dem Werkstück ergibt sich eine Relativbewegung, die als Schnittgeschwindigkeit genutzt wird. Die hohen Relativgeschwindigkeiten stellen große Herausforderungen an die eingesetzte Maschinentechnik. So müssen beispielsweise die Spindeln von Werkzeug und Werkstück synchronisiert sein.

Das Wälzschälen ist seit mehr als 100 Jahren bekannt. Jedoch erforderte die industrielle Anwendung erst die Entwicklung von stabilen und voll synchronisierten Maschinen. Um die Schälräder aufzuwerten und den Prozess noch effizienter zu machen, ist eine Bearbeitung der Oberfläche unverzichtbar.

Niedrige Schartigkeiten und eine homogene Verrundung der Zahnköpfe und Flanken stehen im Fokus der Oberflächenbearbeitung. Eine Politur und Glättung der Spanflächen im Verzahnungsprofil ermöglicht, dass Späne bei der Herstellung des Zahnrads besser abfließen können. Auch die Schichthaftung aufzubringender Hartstoffbeschichtungen wird durch die glatte Oberfläche signifikant verbessert. OTEC bietet mit dem Streamfinish-Verfahren eine maschinelle Lösung für die Oberflächenbearbeitung von Schälrädern. Dabei werden die Schälräder in die Maschine eingespannt und in einen mit Verfahrensmitteln gefüllten Behälter abgesenkt. Die Bearbeitung erfolgt einerseits durch die Rotation des Behälters und andererseits durch die Bewegung des Werkstückes im Mediastrom.

Die Bearbeitung lässt sich gezielt auf bestimmte Stellen am Werkstück ausrichten. Durch die intensiven Kräfte, die in der Streamfinishmaschine entstehen, ist es möglich auch an schwer zugänglichen Stellen ideale Ergebnisse zu erzielen. Das Polieren und Verrunden von Schälrädern dauert in der Streamfinishmaschine meist nur wenige Minuten. Im Vergleich zur herkömmlichen Bearbeitung zum Beispiel mittels Strahlen ergibt sich durch den Einsatz des OTEC Streamfinish-Verfahrens ein enormer Zeitvorteil. Durch die Homogenisierung der Schneidkante sowie Reduzierung der Schartigkeit kann zudem in den meisten Fällen eine deutliche Verlängerung der Werkzeuglebensdauer erreicht werden.